VANPAK

Войдите в профиль

Вы можете отслеживать статусы заказов и получать персональные предложения

Москва

67 шт - в наличии

1 шт — 3 312 ₽

VANPAK

14 шт - в наличии

1 шт — 3 312 ₽

VANPAK

4 шт - в наличии

1 шт — 3 312 ₽

VANPAK

3 шт - в наличии

1 шт — 3 312 ₽

VANPAK

3 шт - в наличии

1 шт — 3 312 ₽

1 шт — 126 703 ₽

1 шт — 162 036 ₽

1 шт — 162 036 ₽

1 шт — 172 674 ₽

1 шт — 151 018 ₽

1 шт — 151 018 ₽

Micro-Measurements (Division of Vishay Precision Group)

17 шт - 3-6 недель

1 шт — 28 982 ₽

5 шт — 26 864 ₽

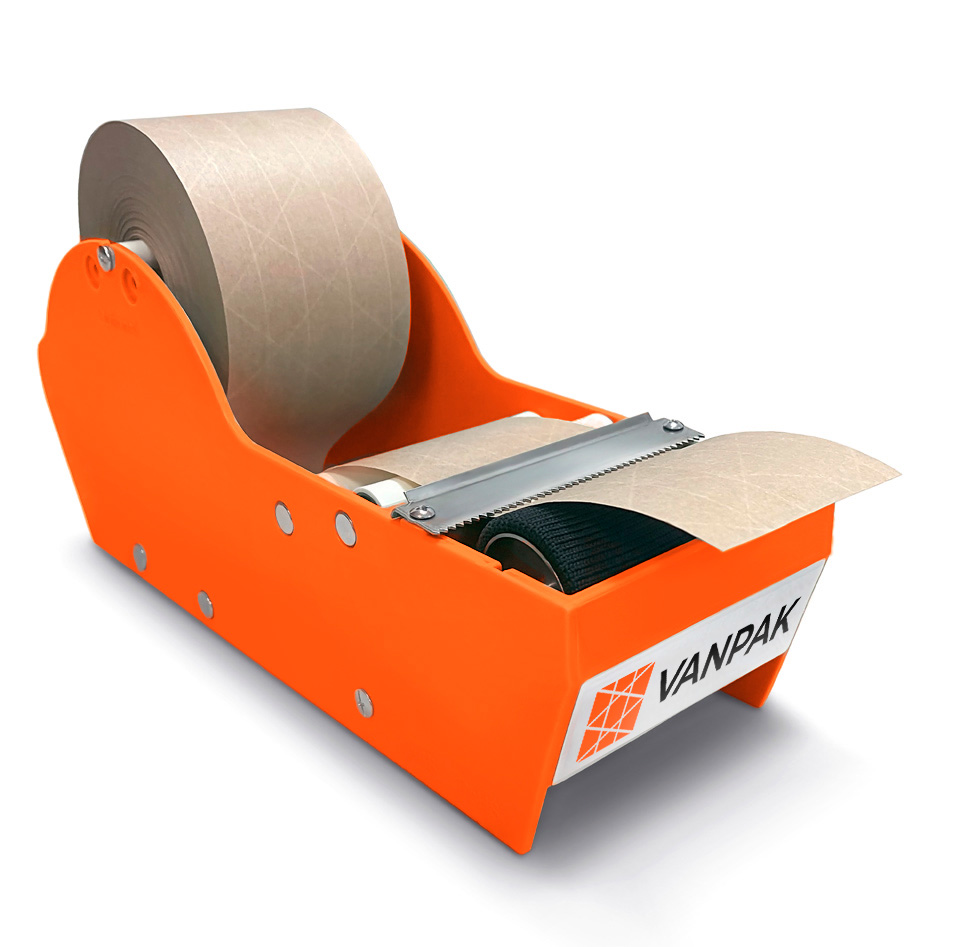

Диспенсеры для лент — 0 , актуальные цены и наличие на складе

Диспенсеры для лент: незаменимые помощники в современном электронном производстве

В мире высокоскоростной сборки электронных устройств, где каждый миллиметр и миллисекунда на счету, диспенсеры для лент играют критически важную, хотя и часто недооцененную роль. Эти устройства являются центральным элементом подготовки и подачи материалов в автоматизированных процессах, обеспечивая бесперебойную работу линий поверхностного монтажа (SMT). Без точного и надежного диспенсера даже самый совершенственный монтажный робот столкнется с простоями, вызванными спутыванием, обрывом или неправильной подачей компонентной ленты. Именно эти механизмы гарантируют, что тысячи микроскопических резисторов, конденсаторов и интегральных схем, упакованных в перфорированные карманы на несущей ленте, последовательно и без повреждений поступают в зону установки. Их значение особенно возрастает в условиях массового производства, где бесперебойность напрямую влияет на экономическую эффективность, минимизируя брак и простои дорогостоящего оборудования.

От ручной подачи к высокоскоростной автоматизации: эволюция технологии

История диспенсеров неразрывно связана с революцией в электронике, а именно с переходом от компонентов сквозного монтажа (THT) к технологии поверхностного монтажа (SMT). На заре SMT-производства операторы вручную отматывали ленты и заправляли их в простейшие направляющие, что было медленно, чревато ошибками и ограничивало темпы сборки. Появление первых механических диспенсеров, использующих фрикционные муфты и пружинные натяжители, стало первым шагом к автоматизации. Однако настоящий прорыв произошел с внедрением электромеханических и сервоприводных систем с обратной связью. Современные "смарт"-диспенсеры интегрированы в единую систему управления линией. Они получают данные от главного компьютера о том, какой компонент должен подаваться следующим, и автоматически регулируют натяжение и скорость подачи с помощью прецизионных шаговых двигателей. Это позволяет избежать критических проблем прошлого: деформации перфорации (питчинга), обрыва ленты и, как следствие, пропусков компонентов на печатной плате. Принцип их работы основан на точном позиционировании и дозированной подаче, что превратило их из пассивного аксессуара в активного участника технологического процесса.

Разнообразие решений для различных производственных задач

Многообразие современных компонентов и форматов упаковки обусловило появление различных типов диспенсеров, каждый из которых оптимизирован под конкретные задачи. Наиболее распространенное деление происходит по типу привода и функциональности. Механические диспенсеры часто автономны и приводятся в действие усилием отрыва самой ленты головкой установщика. Они просты, надежны и не требуют подключения к сети, но подходят для лент с определенной прочностью на разрыв и менее гибки в настройке. Электромеханические (моторизованные) модели оснащены собственным приводом, который активируется электрическим сигналом от монтажной машины. Это обеспечивает более плавную и контролируемую подачу, снижая нагрузку на компоненты и саму ленту, что критично для хрупких BGA-корпусов или тяжелых компонентов. Отдельную категорию составляют многоспoolовые диспенсеры-карусели, представляющие собой целые автоматизированные модули. Они позволяют загружать несколько бобин одновременно и автоматически переключаться между ними по команде контроллера, что радикально увеличивает время автономной работы линии без вмешательства оператора. Выбор между ними зависит от объема производства, номенклатуры используемых компонентов и степени интеграции в автоматизированную линию.

Диспенсеры для лент: незаменимые помощники в современном электронном производстве

В мире высокоскоростной сборки электронных плат диспенсеры для лент перестали быть просто вспомогательным оборудованием — они стали ключевым элементом, обеспечивающим бесперебойность и точность автоматизированных линий. Эти устройства отвечают за корректную подачу, позиционирование и отмотку компонентов, поставляемых на катушках: от миниатюрных резисторов и конденсаторов до сложных микросхем в корпусах BGA и QFN. Представьте себе автоматический монтажный центр, работающий на скорости десятков тысяч компонентов в час. Любая задержка, перекос или обрыв ленты приведет к остановке всей линии, браку и финансовым потерям. Именно диспенсер, или, как его еще называют, отмоточный механизм, гарантирует, что компоненты будут подаваться в зону монтажа с идеальной синхронизацией, без перекручиваний и натяжений, которые могут повредить несущую ленту или сами детали. Их применение критически важно в таких отраслях, как телекоммуникационное оборудование, производство медицинских приборов, автомобильная электроника и везде, где требуется безупречное качество пайки и высочайшая скорость.

Эволюция точности: от механики к интеллектуальному управлению

История диспенсеров неразрывно связана с эволюцией технологии поверхностного монтажа (SMT). Первые модели были простыми механическими держателями катушек с ручной регулировкой натяжения. Однако с уменьшением размеров компонентов и увеличением скоростей монтажа потребовались более сложные решения. Современные диспенсеры — это высокотехнологичные устройства, оснащенные шаговыми двигателями, оптическими датчиками и микропроцессорным управлением. Они интегрируются в общую систему управления монтажной машиной через цифровые интерфейсы, получая команды на отмотку строго на заданный шаг (питч) после установки каждого компонента. Это исключает человеческий фактор и обеспечивает прецизионную точность. Производители, такие как Murata Manufacturing или TDK, разрабатывают диспенсеры, которые могут адаптироваться к разным типам лент: бумажным, полиимидным или пластиковым, автоматически подбирая оптимальное усилие натяжения, чтобы не повредить хрупкие крышки компонентов. Технологии активного торможения и обратной связи предотвращают инерционную перемотку и образование слабины, что особенно важно при резких стартах и остановках высокоскоростных автоматов.

Разновидности и тонкости выбора правильного решения

Ассортимент диспенсеров огромен, и их выбор зависит от конкретных производственных задач. Самые простые — пассивные механические модели, подходящие для ручной пайки, ремонта и малосерийного производства. Они не требуют питания и работают по принципу пружинного натяжения. Для автоматических линий используются активные диспенсеры с электрическим приводом, которые делятся на два основных типа: с толкающим и с тянущим механизмом. Толкающие установлены непосредственно на монтажной машине и подают ленту вперед по команде. Тянущие, или дистанционные, располагаются отдельно на стойке и вытягивают ленту из катушки, что позволяет использовать большие и тяжелые бобины, не нагружая манипулятор монтажника. Отдельную категорию составляют универсальные модели с регулируемой шириной захвата, которые могут работать с катушками разного диаметра и типа. При выборе критически важно учитывать совместимость с монтажным оборудованием (бренд, интерфейс подключения), максимальный диаметр и вес катушки, поддерживаемые ширины лент, а также тип управления — независимое или интегрированное в систему машины.

Практические сценарии применения

Отраслевое применение диспенсеров для лент поистине всеохватно. В автомобилестроении, где надежность стоит на первом месте, они обеспечивают бесперебойную подачу компонентов для систем ABS, подушек безопасности и бортовых компьютеров, работая в условиях высоких вибраций и требуя особой устойчивости. На заводах по производству смартфонов и планшетов, где плотность монтажа колоссальна, а компоненты миниатюрны, диспенсеры с прецизионным шагом подачи предотвращают смещение 0201 или 01005 чипов, что исключает брак на дорогостоящих многослойных платах. В медицинской промышленности, при создании диагностического оборудования или имплантов, чистота и отсутствие статического электричества являются ключевыми, поэтому здесь применяются диспенсеры с антистатическим покрытием и специальными подшипниками, минимизирующими образование пыли. Даже в аэрокосмической отрасли, где предъявляются экстремальные требования к качеству пайки и прослеживаемости каждого компонента, интеллектуальные диспенсеры ведут лог отмотки, что является частью обязательной документации.

Ключевые факторы выбора

Подбор диспенсера — ответственная задача, требующая учета множества параметров. Первое, на что стоит обратить внимание — это тип и вес ваших катушек. Для тяжелых промышленных бобин на 13 или 15 дюймов потребуется мощная модель с усиленным креплением и высоким крутящим моментом. Далее — совместимость с вашим оборудованием: проверьте тип разъема и протокол связи (например, SMEMA или собственный стандарт производителя монтажной машины). Шаг подачи (питч) должен соответствовать размерам ваших компонентов, обычно это 2, 4, 8 мм или переменное значение. Важнейший параметр — регулировка натяжения: его должно хватать для надежной подачи, но не быть избыточным, чтобы не повредить перфорацию ленты. Для работы с чувствительными компонентами искажите наличие антистатической защиты. Также оцените удобство заправки ленты и наличие системы ее направляющих — это сэкономит время оператора при переналадке линии.

Почему стоит выбрать диспенсеры в Эиком Ру

Обращаясь в Эиком Ру, вы получаете не просто доступ к обширному каталогу диспенсеров от ведущих мировых производителей, а комплексное решение для вашего производства. Наш ассортимент включает как простые механические модели для лабораторий и ремонта, так и высокотехнологичные активные системы для интеграции в автоматические линии таких брендов, как Fuji, Panasonic или Samsung. Мы тщательно проверяем каждую единицу оборудования на соответствие заявленным характеристикам и работоспособность, чтобы вы могли быть уверены в бесперебойной работе вашего цеха. Наши технические специалисты всегда готовы проконсультировать и помочь с подбором модели, идеально подходящей под ваши задачи и существующую конфигурацию линии. Кроме того, мы предлагаем гибкие условия сотрудничества, конкурентные цены и бесплатную доставку по всей России, что делает нас надежным партнером для бизнеса любого масштаба.

Вход/Регистрация

Вход/Регистрация